Техническая документация

-

Работая на рынке оказания услуг по механической обработке деталей двигателя внутреннего сгорания (ДВС), мы сталкиваемся с определенным набором вопросов возникающих у наших Заказчиков услуг по механической обработке головок блоков цилиндров (ГБЦ). Мы с удовольствием расскажем об основных операциях при восстановительной механической обработке ГБЦ.

Технико- экономические характеристики ДВС, а это мощность, крутящий момент, расход топлива, потребление масла и другие, в первую очередь зависят от совершенства процессов формирующихся правильной работой элементов головки блока цилиндров.

Головка блока цилиндров в ДВС выполняет сразу несколько важнейших функций.ГБЦ — это часть ДВС участвующая в:

- — системе охлаждения ДВС;

- — системе газораспределения ДВС, где конструктивно размещены такие элементы газораспределительного механизма, как системы — «втулка-седло-клапан», как со стороны «впуск», так и со стороны «выпуск»; распределительный вал (или валы) с элементами и механизмами регулировки зазоров; форсунки, свечи зажигания, и другие, не элементы.

Такая сложная система механизмов комплектующих ГБЦ требует очень внимательного обследования и обмера перед началом определения путей проведения ремонта и механической обработки.

Перед проведением обследования, ГБЦ разбирается от всего навесного оборудования, тщательно моется, очищается от нагара, отложений в камерах сгорания, коллекторных каналах, полости водяной рубашки, масленых каналах осмотром проверяется на наличие трещин, сколов, кавитационных раковин.

Наиболее распространенными дефектами головок блоков цилиндров являются:- — не герметичность полости водной рубашки, стаканов форсунок и компенсационных заглушек;

- — износ втулок клапанов;

- — износ седел клапанов;

- — износ фасок тарелок клапанов и стержней клапанов;

- — потеря упругости клапанных пружин;

- — трещины перемычек между седлами клапанов, трещины между седлами и отверстиями под распылители форсунок, трещины в отверстиях свечей зажигания или кавитационные разрушения на плоскостях камер сгорания;

Краткое описание технологических операций

Приводим последовательность выполнения стандартных операций восстановления и механической обработки ГБЦ принятые у нас в «PitStopMotor».

Технологические операции Заказчик может заказать из перечня выполняемых работ. Приводим основные виды выполняемых операций:- — Обмер ГБЦ;

- — Проверка полости системы охлаждения ГБЦ на герметичность;

- — Замена направляющих втулок клапанов ГБЦ;

- — Восстановление направляющих втулок клапанов путем установки во внутренний диаметр н.в.к. бронзового вкладыша по технологии K-Line (США);

- — Замена седел клапанов, как со стороны «Впуск», так и со стороны «Выпуск»;

- — Механическая обработка плоскости ГБЦ под прокладку блока цилиндров и плоскостей под коллектора «Впуск», «Выпуск»;

- — Шлифовка рабочей фаски «тарелки» клапана;

- — Профилирование рабочих фасок седел клапанов.

При обращении к нам в мастерскую, специалист по ремонту ДВС, согласно принятых у нас «Правила приема и выполнения работ по механической обработке и восстановительного ремонта деталей двигателя внутреннего сгорания (ДВС)» обязан провести обмер параметров ГБЦ, предоставить параметры по которым необходимо провести механическую обработку. При отсутствии измерительного инструмента у Заказчика работ, Вы можете заказать операцию «Обмер» по параметрам принятых у нас на производстве, для принятия Заказчиком правильных путей выполнения механической обработки ГБЦ. При отсутствии параметров ГБЦ у Заказчика, наши специалисты могут предоставить существующую у нас литературу или усредненные параметры принятые или рекомендованные мировыми лидерами в производстве ДВС.

Описание основных операций механической обработки ГБЦ

Операция «Обмер ГБЦ» (по параметрам, принятым у нас).

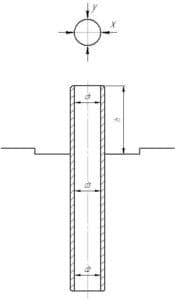

Специалист проводит визуальный осмотр детали, фиксирует наличие повреждений, раковин, трещин, сколов.Шаг первый: Обмер направляющих втулок клапана (н.в.к.) со стороны «Впуск» и обмер направляющих втулок клапанов со стороны «Выпуск». Обмер внутреннего диаметра проводится измерительным инструментом — нутромер. Проводим измерения направляющих втулок, как по диаметру, так и по нарушению геометрии поверхности с точностью — 0.01мм;

Проводим измерения высоты установки, возвышение н.в.к. над плоскостью. Схема обмера направляющей втулки клапана

Схема обмера направляющей втулки клапанаРезультаты обмера фиксируются в Карте выполненных работ.

По результатам обмера выбираются пути ремонта направляющих втулок клапанов.

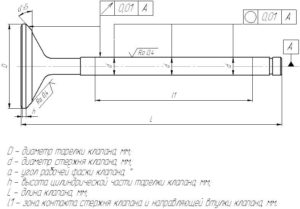

Шаг второй: Обмер клапанов со стороны «Впуск» и обмер клапанов со стороны «Выпуск». Обмер проводится для каждой группы клапанов отдельно.

Операция обмера включает в себя замер параметров:- — общей длинны клапана; (Штангенрейсмас ц.д 0.01мм);

- — диаметр тарелки клапана; (штангенциркуль ц.д. 0.05мм);

- — высоту цилиндрической части тарелки клапана; (штангенциркуль ц.д. 0.05мм);

- — угол рабочей фаски тарелки клапана; (шаблон специальный или Угломер универсальный УН-127);

- — диаметр стержня клапана; (микрометр 0…25мм ц.д.0.01мм);

- — параметры канавки под клиновые фиксаторы; (штангенциркуль ц.д. 0.05мм);

- — измерение радиального биения рабочей фаски тарелки клапана, относительно радиального биения стержня клапана. (Прибор специальный ПБК007, ИЧ-10ц.д. 0.01мм

Схема обмера клапана

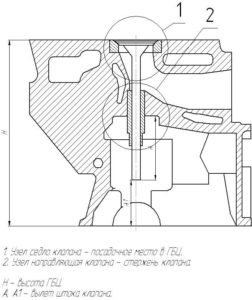

Схема обмера клапанаШаг третий: Обмер величины «Вылет штока клапана» групп клапанов со стороны «Впуск» со стороны «Выпуск»

Схема замера высоты ГБЦ, вылета штока клапана

Схема замера высоты ГБЦ, вылета штока клапанаЭтот параметр очень важен для ГБЦ имеющую конструктивно регулировку зазоров через гидравлические компенсаторы (выход из параметра высоты работы гидравлического компенсатора), регулировочные стаканчики с мерной толщиной донышка или с мерными шайбами (имеющие промышленный набор высоты комплектов от производителя).

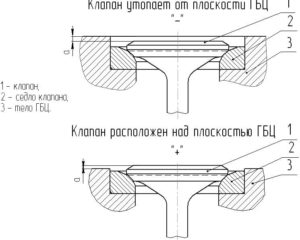

Шаг четвертый: Обмер величины «Залегания тарелки клапана» групп клапанов со стороны «Впуск» со стороны «Выпуск»

Схема залегание тарелки клапана

Схема залегание тарелки клапанаВ основном этот параметр измеряется для ГБЦ дизельных ДВС, но этот параметр встречается и для бензиновых ДВС.

Обмером параметров по пунктам 3 и 4 определяется износ седел клапанов. По результатам принимается решение о замене колец седел клапанов.

Шаг пятый: Обмер величины «Высота ГБЦ».

Для ДВС величина «Высота ГБЦ» имеет решающее значение. Это связано с выступающими форсунками (ГБЦ дизельных ДВС), а так же ограничением величины камеры сгорания которая формируется в основном за счет конструкции поршня и толщины прокладки и формой камеры в теле ГБЦ, а так же важно не изменить межцентровое расстояние привязки шестерен механизма газораспределения.Обмер важен для ДВС работающих на бензиновом топливе. Изменение (уменьшение) высоты ГБЦ приводит к изменению величины объема камеры сгорания, изменения параметра влияющего на работу механизма натяжения цепи привода распределительных валов и других особенностей конструкции. ГБЦ имеющие конструкцию с не параллельными плоскостями, ограничение, как правило, идет по величине камеры сгорания.

Шаг шестой:Обмер величины «Деформация плоскости ГБЦ»

Схема обмера деформации плоскости ГБЦ

Схема обмера деформации плоскости ГБЦПараметр имеет существенное влияние на работоспособность ДВС, на правильное обжатие прокладки между ГБЦ и БЦ.

На ГБЦ тяжелых транспортных ДВС очень важно проверить выработку и деформацию плоскости под крепление коллектора «Впуск», а особенно коллектора «Выпуск». При не герметичности соединения коллектора с ГБЦ идет подсасывание загрязненного воздуха в работающий ДВС. Загрязнения с атмосферы, попадая на стержни клапанов, заносятся штоком клапана, на поверхность внутреннего диаметра втулок и значительно сокращают ресурс работы н.в.к., особенно со стороны «Выпуск» (как правило это всего 15000…30000 км пробега) после ремонта ГБЦ.

После проведенного обмера, с Заказчиком согласовываются пути проведения механической обработки плоскостей ГБЦ.Проверка полости системы охлаждения ГБЦ на герметичность.

Дефекты полости охлаждения ГБЦ (полость «водяной рубашки») можно условно разделить на две подгруппы.

- — Первая подгруппа — видимые дефекты. Это дефекты в виде трещин, кавитационных раковин, пористости металла, механические повреждения которые можно увидеть визуально.

- — Вторая подгруппа — не видимые дефекты. Это дефекты образовавшиеся и расположенные внутри полости охлаждения ГБЦ, образовавшиеся под седлами, в местах посадки направляющих втулок клапанов, в полостях формирования коллекторов со стороны системы «Впуск» и со стороны системы «Выпуск» и в других местах ГБЦ.

Схема установки, герметизации головки блока цилиндров

Схема установки, герметизации головки блока цилиндровШаг первый:

Полость «водяной рубашки» ГБЦ необходимо привести в порядок мотористу или Заказчику работ. (Мы не выполняем таких операций!) Это значит, что полость водяной рубашки необходимо очистить, механическим, химическим путем, от отложений образовавшихся после длительной эксплуатации на ДВС. Обязательно вскрыть все демпферные пробки, очистить полости, обследовать, установить демпферные пробки на место. Такую работу проводит моторист (или Заказчик работ), это составляет первую ступень обследования тела ГБЦШаг второй:

Операция «Тестирование полости системы охлаждения ГБЦ»

Операция тестирование полости системы охлаждения ГБЦ у нас осуществляется на установках «Piccinotti PMD PTM», или «Serdi SPT 1501», или УМД 1200 «ProMotop», где условия максимально приближены к реальным при эксплуатации ГБЦ на ДВС, а именно:- — температура рабочей жидкости в которой тестируется ГБЦ равна 70ºС;

- — давление сжатого воздуха 2…4 ат (подаваемое в полость). Это технические условия проверки ГБЦ на установке «Тестванна».

Технические возможности установок позволяют увеличить давление сжатого воздуха и до 10 ат, но практически, такой величиной нагрузки давлением на полость можно повредить ГБЦ, например нарушить демпферные пробки, стаканы форсунок и другие комплектующие. Такое увеличение давления не безопасно и проводится только по настоянию Заказчика работы с применением повышенных мер защиты по охране труда.

Технические возможности позволяют увеличить температуру водного раствора в установке «тестванна» до 90ºС, но практически такую задачу не выполняют по соображениям безопасности проведения работ по тестированию полости водяной рубашки и применять такие условия запрещено! Водный раствор с температурой выше 70ºС является поражающим фактором который может привести к тяжелым ожогам персонала.

Эти характеристики оборудования позволяют определить не герметичность водяной рубашки в большинстве случаев, но не 100 процентов.

Дефекты не герметичности мы определяем только те, которые при этих технических условиях проявят себя на момент тестирования — визуально по выходу из дефекта пузырьков сжатого воздуха!

Из практики мы знаем, что затруднительно, например, определить не герметичность в ГБЦ, где в системе охлаждения применялись химические герметизирующие присадки (они работают при нагретом ДВС, то есть на холодную ГБЦ имеет не герметичность полости, а в нагретом состоянии не герметичность выявить не представляется возможным) есть и другие причины не выявления повреждения, это такие как нагар, который плохо удалили или настоятельные просьбы Заказчика проверить герметичность полости на ГБЦ с собранными клапанами и другие подобные причины. Поэтому результат тестирования полости водяной рубашки ГБЦ — это ориентировочно 90…95 процентов гарантированного обнаружения не герметичности водяной рубашки ГБЦПосле положительного результата проведения операции «Тестирование полости водяной рубашки» — полость «водяной рубашки» охлаждения герметична на момент тестирования при описанных условиях (t70ºС и давлении сжатого воздуха 2…4атм), можно приступать к проведению дальнейших операций по механической обработке ГБЦ. В противном случае необходим ремонт тела ГБЦ в местах обнаруженных дефектов или проводится замена ГБЦ.

Замена направляющих втулок клапанов ГБЦ

Направляющие втулки клапанов (н.в.к), при эксплуатации ГБЦ, получают выработку по внутреннему диаметру. Здесь присутствует, как правило, запредельная выработка по внутреннему диаметру и нарушение геометрии внутренней поверхности формирующей внутренний диаметр втулки, как правило это в оси перпендикулярной оси вращения распределительного вала. Тот и другой дефекты влияют на работу ДВС. Как пример: это повышенный, не нормированный, расход моторного масла и связанная с этим дымность, повышенный шум при работе ГБЦ, образование нароста смолянистых отложений в районе между тарелкой клапана и нижней частью стержня клапана со стороны «Впуск» и нагара со стороны «Выпуск», что сужает геометрическое сечение коллекторных каналов, двигатель теряет мощность и другие не менее важные моменты.

Установка новых направляющих втулок клапанов в ГБЦ

Установка новых направляющих втулок клапанов в ГБЦМы предлагаем два пути решения проблемы износа направляющих втулок клапана:

Путь первый— замена на новые, изношенных (как по диаметру, так и по геометрическим параметрам) направляющих втулок клапанов.

Положительные стороны такого пути ремонта:- — устанавливается направляющая втулка изготовленная из материала завода производителя с гарантированным качеством по механической обработке: размер, геометрия, шероховатость поверхности.

Отрицательная сторона такого пути ремонта. Вы, как потребитель услуг конечного результата, должны быть готовы к следующему:

- — при демонтаже изношенных втулок клапанов (особенно в ГБЦ изготовленных из алюминиевого сплава) часто происходит образование повреждений «задиров» и других повреждений по геометрии посадочного колодца под направляющую втулку, что требует дополнительной механической обработки, или применения специальных анаэробных герметиков, ликвидирующих негативные последствия демонтажа;

- — образование искривления оси н.в.к. к оси установки седла, что в последствии приводит к увеличенному съему металла с седла на операции «профилирования углов седла клапана»;

- — в случае когда конструктивно ГБЦ выполнена так, что направляющие втулки клапана вылиты цельно с телом ГБЦ, что само по себе исключает демонтаж н.в.к., а предполагает заказ нового комплекта клапанов с увеличенным ремонтным диаметром стержня клапана и механическую обработку внутреннего диаметра н.в.к. на ремонтный размер, или сложную механическая операцию по растачиванию отверстий и формированию посадочного места под сменные н.в.к.. В конечном итоге эволюция ремонта, такой конструкции ГБЦ, приведет к затягиванию сроков ремонта и или установке сменных н.в.к.;

Есть альтернативная операция восстановления н.в.к.

Восстановление н.в.к по технологии K-Line (США).

Путь второй — восстановление изношенного внутреннего диаметра направляющих втулок клапанов методом установки специального бронзового вкладыша во внутренний диаметр подготовленной направляющей втулки по технологии представленной фирмой K-Line (США).Положительные стороны способа восстановления направляющих втулок:

- — Направляющие, родные, втулки клапанов не демонтируются из тела ГБЦ и соответственно технологически, исключаются отрицательные стороны описанные выше.

- — Вкладыш, который монтируется во внутрь, изготовлен из специальной бронзы и имеет внутри накатанные, концентричные, канавки и специальный разрез, гарантирующий удержание моторного масла, а сам материал имеет низкий коэффициент трения и хорошую теплопередачу.

- — Увеличивается, при правильных эксплуатационных режимах ДВС, ресурс н.в.к. — до 30% от оригинальных н.в.к.;

- — Уменьшается шум при работе клапанного механизма.

- — При повторном ремонте упрощается восстановительный ремонт н.в.к. На место отработавшего ресурс вкладыша, устанавливается новый вкладыш и технологически выдерживается необходимые размеры и геометрию внутреннего диаметра н.в.к..

- — Низкая стоимость ремонта.

Отрицательные стороны технологической операции:

- — чрезмерный, больше 0,40 мм, износ внутреннего диаметра направляющей втулки.

- — физическая усталость материала втулки в районе посадочного места под сальник. Возможно образование трещин, что ведет к замене на новую направляющую втулку. Мы рекомендуем и в новую н.в.к. устанавливать бронзовый вкладыш для сохранения одинакового срока службы всех направляющих втулок.

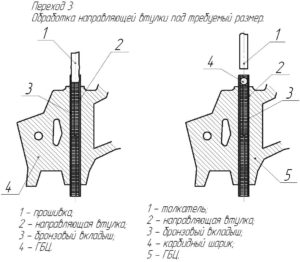

Краткое описание технологии K-Line.

Технология представленная фирмой K-Line (США) по восстановлению направляющих втулок клапанов заключается в выполнении всего пяти технологических переходов:

Подготовка к выполнению операции:

- — Проводим выбор набора инструмента для восстановления н.в.к.. Критерием выбора набора инструмента служит диаметр стержня клапана.

- — Подбираем базовую центрирующую опорную оправку по диаметру седла клапана.

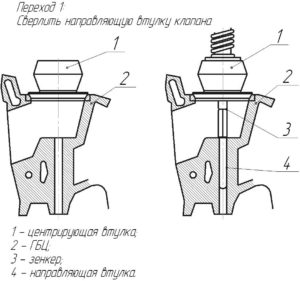

Первый переход:

«Зенкерование отверстия направляющей втулки клапана»

Внутренний диаметр, направляющей втулки клапана, увеличивается в размер под устанавливаемую бронзовую втулку, специальным режущим инструментом — зенкером (входит в набор). Восстановление н.в.к. по технологии K-Line, переход 1 (Условно показана цельнолитая н.в.к.)

Восстановление н.в.к. по технологии K-Line, переход 1 (Условно показана цельнолитая н.в.к.)Результат обработки внутреннего размера проверяется измерительным инструментом — типа «Пробка»

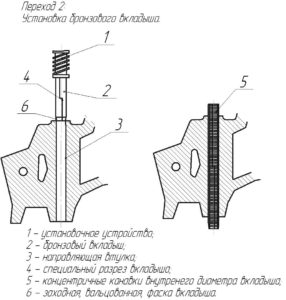

The measuring instrument is supplied as part of the package.Второй переход: «Установка бронзового вкладыша» Берем адаптер, из набора, устанавливаем в пневматический молоток с 3000…4500 двойных ударов в минуту.

Восстановление н.в.к. по технологии K-Line, переход 2

Восстановление н.в.к. по технологии K-Line, переход 2Берем бронзовый вкладыш, расчетного размера (расчет проводится с учетом теплового зазора с выдерживанием необходимого перекрытия размеров — «натяга»), одеваем в адаптер заходной фаской вкладыша в сторону н.в.к.. Забиваем пневматическим молотком бронзовый вкладыш в направляющую втулку (со стороны седел клапанов) с увеличенным внутренним диаметром, таким образом, что бы бронзовый вкладыш выходил из направляющей втулки с двух сторон — на одинаковую величину.

Третий переход: «Обработка н.в.к. под требуемый размер» Установленная бронзовая втулка, путем прошивки, набором гладких прошивок (увеличивающихся по диаметру с шагом 0.02мм, от меньшего размера к большему), уплотняется по толщине стенки втулки и разравнивается по всей поверхности внутреннего диаметра н.в.к.. Этим переходом мы выполняем два очень важных технологических требования.

Восстановление н.в.к. по технологии K-Line, переход 3

Восстановление н.в.к. по технологии K-Line, переход 3Во первых, мы создаем гарантированное перекрытие размеров (натяг) между бронзовой втулкой и телом, «родной», подготовленной направляющей втулки клапана. Это обеспечивает надежную фиксацию вкладыша в теле направляющей втулки и сохраняем при этом правильный режим теплообмена.

Во вторых, мы формируем правильную геометрию и необходимый, установленный заводом производителем, зазор между стержнем клапана и внутренним диаметром восстановленной направляющей втулкой клапана.

Внимание:

Развертками поправлять размер направляющей втулки с установленным бронзовым вкладышем — запрещено!

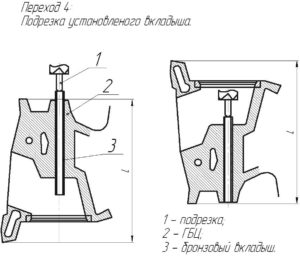

Такая операция со снятием слоя металла вкладыша, уменьшает величину «натяга», что приведет к сдвигу вкладыша во время работы ГБЦ.Четвертый переход: «Подрезка торца бронзового вкладыша».

Восстановление н.в.к. по технологии K-Line, переход 4

Восстановление н.в.к. по технологии K-Line, переход 4Установленный и сформированный, по внутреннему диаметру, бронзовый вкладыш, подрезается с двух сторон — как чисто. Операция выполняется специальной подрезкой с направляющим пальцем (Подрезка входит в набор инструмента).

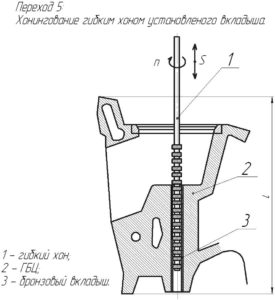

Пятый переход: «Финишная обработка внутреннего диаметра». Внутренний диаметр установленного бронзового вкладыша обрабатывается специальным инструментом — хон гибкий.

Восстановление н.в.к. по технологии K-Line, переход 5

Восстановление н.в.к. по технологии K-Line, переход 5Операция выполняется как финишная, после обработки гибким хоном можно производить только сборочную операцию, втулка-стержень клапана. Какие либо другие изделия нельзя устанавливать для сохранения шероховатости поверхности образованной гибким хоном):

- — очистки внутреннего диаметра бронзового вкладыша от продуктов механической обработки;

- — наносится дополнительная хонинговальная сетка , которая способствует удержанию дополнительного объема моторного масла, что гарантирует правильные условия работы стержня клапана (внутренний диаметр при этой операции остается неизменным, съем металла вкладыша — 0,001…0,002мм). Обработка происходит одним движением дрели на оборотах — «вниз» — «вверх»!

И так, мы восстановили работоспособность направляющих втулок клапанов одним из предложенных методов. Создали базу для проведения механической обработки седел клапанов. Контролируется:

- — внутренний диаметр направляющей втулки с установленным бронзовым вкладышем;

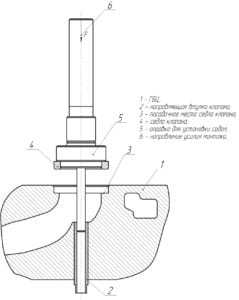

Замена седел клапанов. Операция производится по мере надобности.

После продолжительной работы ГБЦ происходит износ по узлу «направляющая втулка клапана + клапан + седло»

Мы рассмотрели варианты ремонта направляющих втулок клапанов. Теперь рассмотрим операцию замены колец седел клапана.

Седло клапана выполняет очень важную роль в правильной и долговечной работе ГБЦ и обязано соответствовать определенному качеству для выполнения своих функций это:- — высокая теплопроводность;

- — физическая прочность;

- — химическая прочность;

Устанавливаются оригинальные седла клапанов, от производителя, если ГБЦ позволяет установить эти седла (размер гнезда обеспечивает нужный натяг) и седла клапанов собственного производства. У нас каждая партия седел клапанов проходит тщательную проверку, по результатам которой определяется пригодность партии поступившей в производство.

Дефектуются следующие параметры: геометрические размеры, механическая обрабатываемость, твердость, химический состав. Выполняется дефектоскопия цветными пенетрантами — проводится проверка на наличие трещин, пор, отклонений в однородности структуры металла.

В своей работе мы используем следующую технологию установки седел:- — правка посадочного места седла клапана в ГБЦ (за исключением установки оригинальных седел, когда не предусмотренный ремонтный размер), что дает возможность восстановить необходимый теплоотвод, обеспечивает соосность н.в.к. и седла клапана, что обеспечивает правильный срок службы работы узла, седло клапана — клапан; Контролируется: размер посадочного диаметра, перпендикулярность упорной полочки под кольцо седла и высота установки кольца седла клапана.

- — нагрев ГБЦ из алюминиевого сплава проводится до температуры 90…100°С. Чугунным ГБЦ, в связи с большой массой и массивным телом, нагрев не производят; Прочностных характеристик материала ГБЦ из чугуна достаточно для установки колец седла с нужным «натягом»

- — охлаждение седла клапана в жидком азоте до температуры — минус 190°С. Седло без усилий, при помощи специальных оправок, монтируется в посадочное место ГБЦ, после достижения ГБЦ нормальной температуры (проводится выдержка во времени), обеспечивается рекомендованный натяг между седлом и посадочным местом за счет физического равномерного охвата тела седла телом ГБЦ. Чем меньше усилие установки, тем ниже вероятность повреждения базового отверстия кольца седла. Правильная геометрия и шероховатость поверхности посадочного места седла и самого кольца седла клапана, гарантирует плотный обхват кольца и правильный теплообмен.

Контролируется визуально и при помощи наборов щупов прилегание кольца седла клапана к опорной полочке посадочного места.

Схема установки седел клапанов

Схема установки седел клапановМеханическая обработка плоскостей ГБЦ.

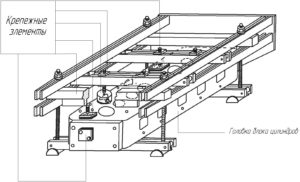

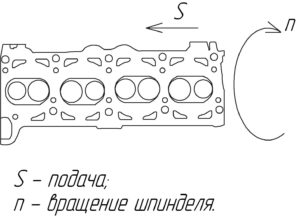

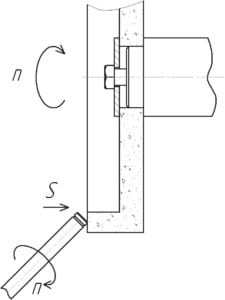

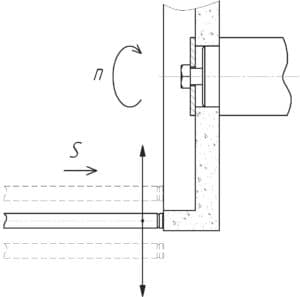

Операция производится по мере надобности.Механическая обработка плоскости разъема ГБЦ под прокладку блока цилиндров. Эта операция по механической обработке плоскости выполняется на специальном универсальном оборудовании.

Специализация этого оборудования заключается в том, что на нем можно обрабатывать плоскость разъема ГБЦ по специальной схеме резания. Схема резания обеспечивает параметры по плоскости в пределах 0.01…0.02мм и параметры по шероховатости поверхности при обработке ГБЦ в пределах Ra0,8мкм; Rz6,3мкм;, что соответствует требованиям ведущих производителей прокладок для ГБЦ, изготовленных их разных материалов. Тонкость и правильность этой схемы резания заключается в том, что закрепленная режущая пластина совершает вращение на планшайбе поперек оси размещения коленчатого вала в ДВС, чем обеспечивает поперечное расположение следов резания, что в свою очередь обеспечивает правильную эксплуатацию прокладки между ГБЦ и БЦ с максимальной герметичностью, при выполнении условий монтажных усилий Схема обработки головки блока цилиндров

Схема обработки головки блока цилиндровУниверсализация оборудования заключается в том, что на оборудовании обеспечена возможность механической обработки ГБЦ по конструкции всех серийных ДВС (для специальной техники есть специальная линейка оборудования, которая тоже есть у нас). ГБЦ, представленные промышленностью, имеют конструктивно параллельные плоскости и не параллельные плоскости. Специальные универсальные приспособления, поставляемые с оборудованием, позволяют быстро и надежно зажать ГБЦ без деформирования плоскости.

Схема установки высокотехнологичной режущей пластины обеспечивает при работе два условия. Первое условие — это снятие слоя металла; Второе условие — при режиме резания геометрия пластины обеспечивает нужную шероховатость поверхности при помощи заглаживающего эффекта задней поверхности режущей пластины.

Для выполнения операции необходимо знать технические параметры:- — высота ГБЦ;

- — минимально допустимая высота ГБЦ;

- — прогиб ГБЦ.

Шлифовка рабочей фаски «тарелки» клапана.

Операция производится по мере надобности.После обмера клапанов, принимается решение о дальнейшей эксплуатации клапана. Если износ тарелки клапана, стержня клапана предельный — клапан рекомендуется заменить, при незначительном износе диаметра стержня клапана (до 0.015мм) и наличии определенной величины цилиндрической части тарелки клапана, выполняется механическая обработка тарелки клапана, которая включает в себя следующие технологические переходы:

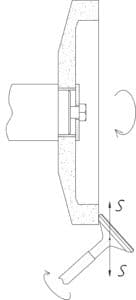

Схема снятия фаски стержня клапана, торцовки клапана

Схема снятия фаски стержня клапана, торцовки клапана- — снятие фаски стержня клапана, торцовка клапана — обработка клапанов по высоте в один размер и создание базы для последующей обработки;

Схема шлифовки рабочей фаски тарелки клапана

Схема шлифовки рабочей фаски тарелки клапана- — шлифование рабочей фаски тарелки клапана под рекомендуемым углом.

Восстановление рабочей фаски тарелки клапана проводится за счет высоты цилиндрической части тарелки клапана h до допустимого значения (рекомендации производителей ДВС).

Величина биение фаски тарелки клапана, после механической обработки допускается в пределах 0.01…0.02мм. Проверка биения клапана проводится в специальном приспособлении с двумя индикаторами — один проверяет радиальное биение стержня клапана, другой биение рабочей фаски тарелки клапана.

Результаты операции вносятся в карту выполненных работ к Заказу.Профилирование рабочих фасок седел клапанов.

Операция профилирование рабочей фаски седел клапанов выполняется после операции установки седел или, если значение вылета штока клапана/залегания тарелки клапана находится в пределе допуска и припуск на обработку не превышает значение этого предела.

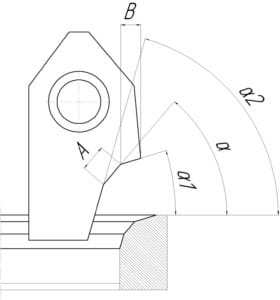

Операция выполняется на высокоточных станках Newen GII, Newen Contour BB, Newen Epoc, производства США. Схема профилирования седел клапанов на станке Newen GII. А-ширина рабочей фаски; В — ширина вспомогательной фаски; a1,a,a2 — комбинация углов.

Схема профилирования седел клапанов на станке Newen GII. А-ширина рабочей фаски; В — ширина вспомогательной фаски; a1,a,a2 — комбинация углов.Для выполнения работ необходимы следующие параметры производителей ДВС:

- — вылет штока клапана и/или залегание тарелки клапана;

- — комбинация углов седла клапана;

- — ширина рабочей фаски седла клапана.

При механической обработке и профилировании седел клапанов, на нашем оборудовании, можно выдерживать профиль практически любой сложности и комбинации углов, а идеальная соосность с направляющей втулкой достигается, благодаря самоцентровке «плавающего шпинделя» на воздушной подушке, что позволяет обрабатывать рабочую и вспомогательные фаски седла клапана со смещением не более 0,010 мм.

После профилирования, дополнительная механическая обработка, притирка — не нужна. Выполняется проверка герметичности прилегания нового или обработанного клапана к обработанному седлу с помощью прибора — вакуумтестр. Результаты обработки вносят в сопроводительный документ к заказу — карта выполненных работ.

Данные обработки заносятся в карту выполненных работ, которая вместе с деталью выдается клиенту. Карта выполненных работ содержит данные механической обработки заявленные или согласованные Клиентом (до обработки) и исходящие данные (после обработки). После выполнения заказа клиент должен принять деталь, осуществить полный контроль качества выполненных работ, для этого он может воспользоваться нашим инструментом. В своей работе мы отвечаем за согласованные параметры поверхностей на которых производилась механическая обработка:- — размер поверхности детали;

- — геометрию поверхности детали;

- — шероховатость поверхности детали.

В статье приведён список основных выполняемых операций по механической обработке ГБЦ.

Смотрите также: