Механическая обработка КЛАПАНОВ, ШАТУНОВ и других деталей

-

Теория, обмер шатунов, Т.У.

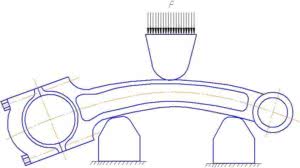

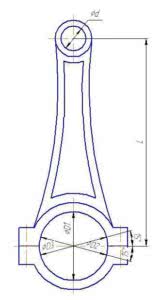

Шатун — деталь кривошипно-шатунного механизма двигателя внутреннего сгорания, соединяющая поршень, совершающий возвратно-поступательное движение, с коленчатым валом (или кривошипом), совершающим вращательное движение.

Общий вид шатуна: 1 – верхняя головка шатуна; 2 – нижняя головка шатуна; 3 – стержень шатуна

Общий вид шатуна: 1 – верхняя головка шатуна; 2 – нижняя головка шатуна; 3 – стержень шатунаВ зависимости от типа двигателя и расположения цилиндров шатуны можно разделить на три группы:

- — шатуны однорядных двигателей;

- — шатуны двухрядных двигателей (V-, W- ,VR-образных);

- — шатуны двигателей с крейцкопфным кривошипно-шатунным механизмом (как правило, дизельные ДВС, в которых шатун и поршень связаны между собой крейцкопфом (ползуном)).

Шатун состоит из верхней поршневой головки, стержня и нижней кривошипной головки. В поршневую головку запрессовывается бронзовая втулка, которая исполняет роль подшипника поршневого пальца. Масло к подшипнику подводится под давлением по каналу в стержне шатуна или разбрызгиванием через отверстия в верхней головке шатуна.

Основные типовые повреждения и неисправности шатунов:

- — износ и деформация отверстий нижней головки при неисправности шатунного подшипника (износ, перегрев, разрушение, проворачивание);

- — деформация стержня шатуна при гидравлическом ударе, разрушении клапана, седла клапана.

- — износ и деформация отверстий верхней головки шатуна или износ и деформация бронзовой втулки верхней головки шатуна (подшипника поршневого пальца).

Ремонт шатуна, это сложная технологическая цепочка, которая требует точного измерительного и станочного оборудования.

Перед ремонтом шатуна необходимо произвести измерения его основных геометрических характеристик. Проверка шатунов начинается с их мойки и сушки.

Далее крышки нижних головок шатунов затягиваются соответствующим моментом, рекомендованным заводом-изготовителем. При отсутствии данных можно ориентироваться на следующие практические рекомендации:

- — 35 Нм — для резьбы М8х1;

- — 50 Нм — для резьбы М9х1;

- — 60 Нм — для всех резьб диаметром 10 мм.

Отверстие нижней головки измеряется нутромером с точностью до 0,004 мм. Эллипсность (овальность) отверстия не должна превышать 0,02 мм.

Измерение нутромером нижней и верхней головки шатуна: 1 – шатун; 2 — нутромер;(измерение верхней головки условно не показано)

Измерение нутромером нижней и верхней головки шатуна: 1 – шатун; 2 — нутромер;(измерение верхней головки условно не показано)Если отверстие нижней головки шатуна изношено, то необходимо определить износ, сравнив размер изношенного отверстия с неизношенным или справочными данными. Измеряя отверстие, следует помнить, что обычно износ больше у краев отверстия. Величина износа является исходной величиной при ремонте.

Деформация шатуна наиболее просто определяется на поверочной плите или с помощью лекальной линейки.

Приборы, определяющие деформацию шатунов, измеряют непараллельность осей отверстий верхней и нижней головок. Точность измерения — 0,005…0,010 мм на 100 мм длины.

Схема обмера и нарушение геометрии(Болты крепления бугеля шатуна условно не показаны)

Схема обмера и нарушение геометрии(Болты крепления бугеля шатуна условно не показаны)Исправление кривизны оси шатунов

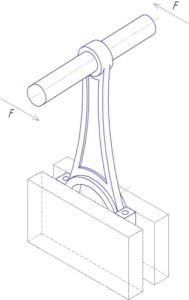

Во время работы двигателя, под действием сил, появляются такие дефекты как деформация осей шатуна. При ремонте изогнутых шатунов необходимо обеспечить параллельность отверстий верхней и нижней головок. Основным способом устранения деформации, является правка.

Незначительно деформированные шатуны правят в холодном виде на специальном приспособлении. При больших искривлениях осей применяют местный нагрев стержня шатуна открытым огнем до температуры 450 ⁰С, а потом осуществляют правку. Скручивание устраняю с помощью рычагов.

Правка шатуна разделяется на виды:

- — Выравнивание плоскости, параллельной отверстиям.

- — Выравнивание плоскости, перпендикулярной отверстиям.

- — Устранение деформаций, которые образовались в процессе скручивания шатуна.

После проведения правочных работ, для уменьшения остаточных напряжений, шатун необходимо термообработать при температуре 180-200⁰С с выдержкой 3-4 часа с печи.

Механическая обработка шатунов

При поступлении неисправного шатуна на восстановление, необходимо провести измерения. Измеряют искривление осей шатуна, межцентровое расстояние между верхней и нижней головкой, внутренний диаметр нижней и верхней головки шатуна. Измерения проводят, как показано на рисунке

Обмер нижней головки шатуна

Обмер нижней головки шатунаНижняя головка шатуна обрабатывается в сборе с бугелем. Бугель шатуна обжимается болтами (гайками) с моментам зажима согласно данным производителя. При разборке, контроле и сборке шатун и бугель следует сохранять в комплекте. Бугель центрируют по шлифованным поверхностям шатунных болтов.

После обмера нижней головки, занижают поверхность разъема бугеля в пределах 0,15-0,2 мм, затем, растачивают отверстие, оставляя припуск на хонинговку. Диаметр под вкладыш восстановленный на 70% площади поверхности — считается пригодным к эксплуатации.

В верхней головке шатуна выполняют замену втулки, которая служит подшипником скольжения для поршневого пальца. Выпрессовка старой бронзовой втулки осуществляется на прессе с использованием ступенчатой оправки и кольца внутренним диаметром больше наружного диаметра втулки.

Новая втулка, имеющая натяг по наружному диаметру 0,06-0,08 мм, устанавливается в отверстие верхней головки шатуна с использованием жидкого азота. Далее установленная втулка прошивается гладкой прошивкой и растачивается на расточном станке с учетом припуска на хонинговку 0,03-0,05 мм.

Конечной (финишной) операцией механичной обработки шатунов является хонинговка верхней и нижней головок шатуна на специальном хонинговальном станке Sunnen LBB 1660. Обработка на данном станке позволяет обработать внутренние поверхности с точностью согласно требований завода производителя.

Механическая обработка завершена. Производится контроль выполненных размеров. Данные вносятся в технологическую карту.

Смотрите также: